انواع استیل توسط سون استیل جهت بهره برداری شما به صورت تخصصی ارائه می شود.

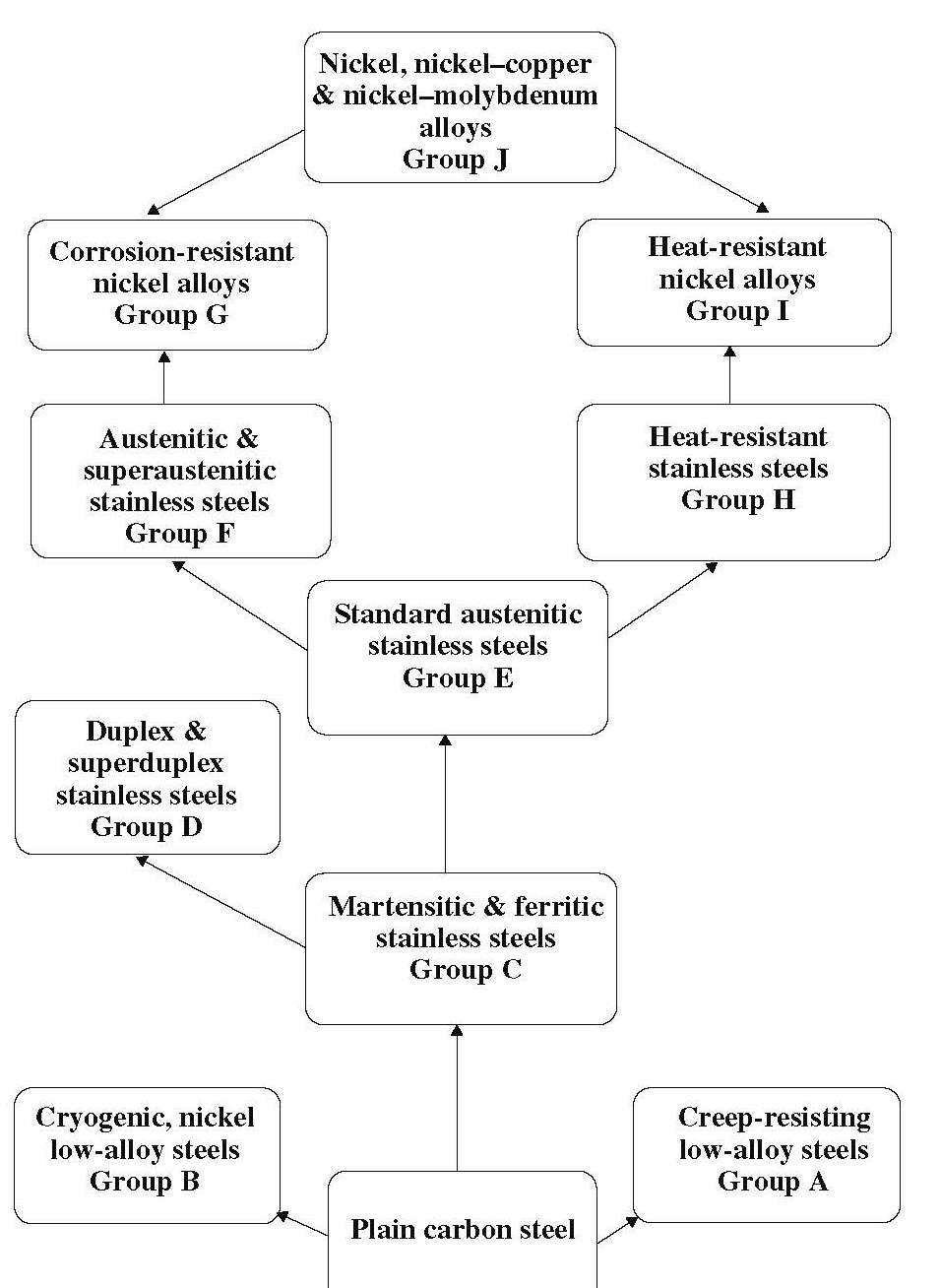

در تصویر زیر ، می توانید ساختار طبقه بندی شده استیل را مشاهده نمایید و ما طبق همین ساختار ، اقدام به معرفی استیل و انواع آن می نمایید. امیدواریم که مورد استفاده شما قرار بگیرد.

لازم به ذکر است که سون استیل، انواع ورق استیل و دیگر اشکال استیل را ارائه می نماید.

نمودار از plain carbon steel شروع می شود.

که استیل با پایه کربن اولیه و ساده می باشد.

گروه A ، فولاد ( استیل ) مقاوم در برابر خمیدگی و خمش می باشد.

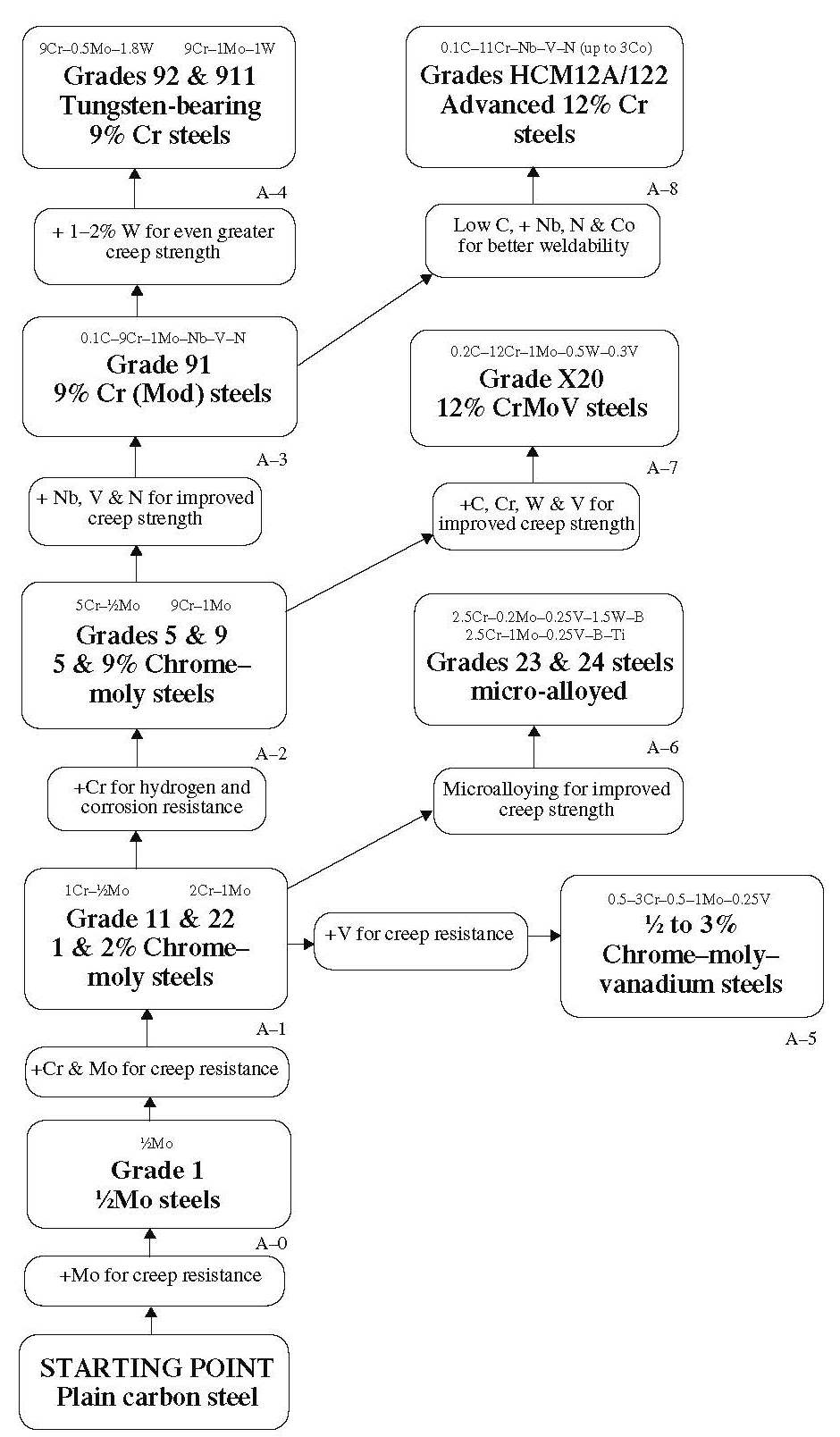

A-0

به طور کلی به عنوان استیل P1 steelشناخته می شود

شرح

این فولاد توسعه بسیار ساده و اقتصادی منگنز کربن ساده است

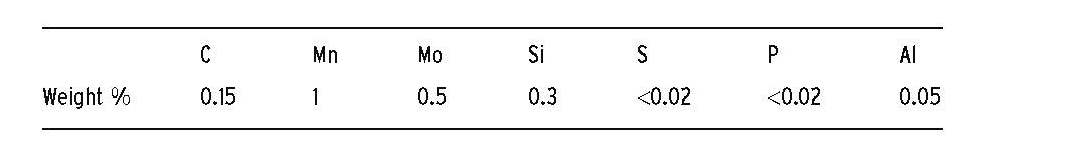

فولاد جایی که افزودن تنها ۰٫۵٪ مولیبدن معنی دار است اثر در خواص درجه حرارت بالا. یک ترکیب معمولی است:

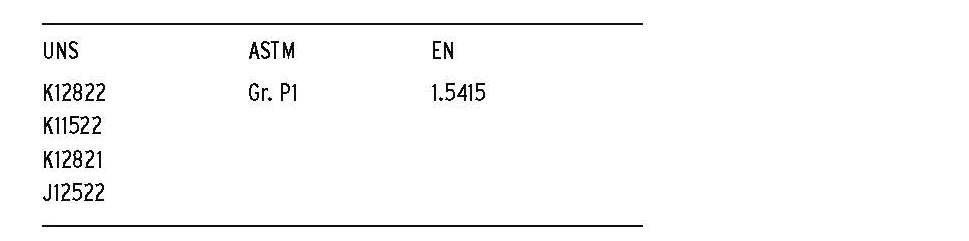

این فولاد به طور معمول در مطابق با یکی از بسیاری تامین می شود استانداردهای ملی و بین المللی، چند نمونه از آنها ارائه شده است

زیر:

این فولادها معمولا در حالت نرمال و ملایم (N + T)

شرایط برای اطمینان از ریز ساختار ریز با برخی از ماتریس تقویت و برخی از کاربید ها.

زمینه

فولادهای کربن منگنز نشان دهنده روش ارزان تر از آلیاژ کردن، برای رسیدن به قدرت و استحکام منطقی همراه با خوب است جوش پذیری، اما اضافه کردن تنها حدود ۰٫۵٪ مولیبدن می دهد بهبود عملکرد در دمای بالاتر و نشان دهنده اول است مرحله در تکامل کروم-مولیبدن بسیار آلیاژی و کروم مولیبدن و وانادیم فولاد مقاوم در برابر خمش.

کارایی

اضافه کردن حدود ۰٫۵٪ مولیبدن یک درجه ماتریکس را فراهم می کند تقویت و افزایش مداوم در قدرت بر روی کربن ساده

فولاد منگنز با این حال، پیشرفت واقعی در دستیابی به موفقیت است

حفظ استحکام کششی و ارائه مقاومت نسبتا خوب خزش در

دما تا حدود ۴۵۰ درجه سانتیگراد. این هنوز خیلی پایینتر از آن مورد نیاز است

کارخانه تولید بخار مدرن، اما نشان دهنده یک پیشرفت مفید است

فولاد کربن منگنز با هزینه بسیار کم هزینه. مولیبدن

محتوای همچنین مقاومت در برابر حمله هیدروژن را افزایش می دهد.

برنامه های کاربردی

این فولادها در درجه اول برای تولید عروق و عروق فرآیند مورد استفاده قرار می گیرند

لوله های مربوطه در کارخانه فرآوری پالایشگاه شیمیایی و نفت. آن ها هستند

برای گیاه با دمای متوسط و اغلب با هیدروژن استفاده می شود

در حال حاضر و ارائه مقاومت خوب خزش و انعطاف پذیری در درجه حرارت نه

بیش از ۴۰۰-۴۵۰ درجه سانتی گراد است برای شرایط سخت تر، آلیاژ بالاتر است

فولاد استفاده می شود.

A–۱

همچنین به طور کلی به عنوان نمرات P11 یا P12 و P21 یا P22 شناخته می شود

شرح

این فولادها از فولاد مقاوم در برابر خم شدن کروم-مولیبدن است

هیچ گونه افزاینده کاربید قوی وجود ندارد. ترکیبات معمول عبارتند از:

جدول

فولاد به طور معمول در مطابقت در یکی از بسیاری عرضه می شود

استانداردهای ملی و بین المللی، چند نمونه از آنها ارائه شده است

زیر:

جدول

این فولادها به طور معمول در شرایط نرمال و نرمال عرضه می شوند

و اگر در معرض ساخت و جوشکاری قرار می گیرند، معمولا دوباره تمیز می شوند

در حدود ۶۹۰ درجه سانتی گراد است. میکروساختار نتیجه کربن متوسط است

باینیت بدون فریت نگهدارنده.

زمینه

این فولادهای مقاوم در برابر خم شدن کروم کریستالی ساده ترین عیار هستند

فولاد مقاوم در برابر خزش در این گروه. آنها بر تقویت ماتریکس از آن متکی هستند

کروم و مولیبدن و بر روی همان عناصر برای ارائه کاربید

برای مرز دانه و پراکندگی جابجایی. این فولادها توسعه یافتند

در اوایل قرن بیستم و “فولاد خوار” استفاده می شد

در کارخانه تولید برق فسیلی مدرن برای چند دهه تا سال

توسعه و معرفی فولادهای P91 در اواخر دهه ۱۹۷۰ (A-3).

کارایی

این فولادها برای سرویس بسیار طولانی در محدوده خزش در نظر گرفته شده اند

دما تا حدود ۵۶۰ درجه سانتیگراد و برخی اجزاء و سیستم لوله کشی

در خدمت بیش از ۲۵۰ هزار ساعت (> 30 سال) بوده است. با این حال، خزش آنها

قدرت در مقایسه با فولادهای پیشرفته مدرن بسیار مقرون به صرفه است

و این به استفاده از اجزای بسیار ضخیم دیواره به منظور به وجود آورد

عملکرد لازم را با درجه حرارت بالا و فشار به دست بیاورید. برای

به عنوان مثال، نیروگاه بخار اصلی لوله بخار اغلب دارای ضخامت دیواره در

بیش از ۱۰۰ میلی متر با مفاهیم آشکار از نظر ساخت، تعمیر،

دست زدن و هزینه های پشتیبانی.

برنامه های کاربردی

زمینه های اصلی کارخانه تولید بخار شامل لوله کشی،

روده های توربین، سینه های بخار، بدن های سوپاپ و سوپر گرمایش دیگهای بخار.

این فولادها نیز به طور گسترده ای در پالایشگاه های نفت استفاده می شوند و خوردگی خوبی دارند

مقاومت در برابر روغنهای خام گوگرد در ۲۵۰-۴۵۰ درجه سانتی گراد. آن ها هستند

همچنین در صنایع شیمیایی و پتروشیمی به دلیل استفاده از آنها استفاده می شود

مقاومت در برابر حمله هیدروژن و تاول زدن در دمای تا حدود

۴۵۰ درجه سانتی گراد برنامه های کاربردی معمول عبارتند از: هیدروکراکرها، کارخانه مایع زغال سنگ و

عروق فشار آمونیاک.

این فولادها و مفاصل جوش داده شده از ریزش مو می توانند رنج بکشند

پس از مدت زمان طولانی خدمات با درجه حرارت بالا، که باعث تراشیدن می شود

و در معرض خطر شکستگی شکننده در دمای پایین در برخی از کارخانه های فرایند است.

مقادیر ویژه فلزات فلزی و جوش، با کمترین مقدار از قبیل فسفر

و آرسنیک، برای کاهش خطر نارسایی های جدی استفاده می شود.

A–۲

همچنین به عنوان عمومی به عنوان نمرات P5 و P9 شناخته شده است

شرح

این فولادها از فولاد مقاوم در برابر خم شدن کروم-مولیبدن است

هیچ افزاینده قوی کاربید قوی اما با کروم قابل ملاحظه ای بیشتر است

از P11 و P22. ترکیبات معمول عبارتند از:

جدول

فولاد به طور معمول در مطابقت در یکی از بسیاری عرضه می شود

استانداردهای ملی و بین المللی، چند نمونه از آنها ارائه شده است

زیر:

جدول

این فولادها معمولا در حالت نرمال و نرمال عرضه می شوند

و اگر در معرض ساخت و جوشکاری قرار می گیرند، معمولا دوباره تمیز می شوند

در حدود ۷۳۰ درجه سانتیگراد و ۷۶۰ درجه سانتیگراد است. میکروساختار نتیجه است

کربن متوسط کربن و مارتنزیت بیینیت بدون هیچگونه حفظی

فریت

زمینه

این فولادها به تقویت ماتریکس از کروم و مولیبدن متکی هستند

و بر روی عناصر مشابه برای ارائه کاربید برای مرز دانه

و جابجایی جابجایی. در این راستا آنها مزایای عمده ای را در اختیار ندارند

انواع P22 با این حال، محتوای کروم افزایش می یابد اضافی

مقاومت در برابر خوردگی و حفاظت در برابر حمله هیدروژن با دمای بالا و تاول زدن. فولاد در اوایل دهه ۲۰ توسعه یافت

قرن گذشته و به طور گسترده ای در پالایشگاه های نفت و گیاهان مشابه استفاده می شود. این

فولاد کروم ۹٪ پایه فولاد P91 فولاد مقاوم در برابر خزش را افزایش داد

(A-3).

کارایی

این فولادها برای خدمات بلند مدت در محدوده خزش در دما طراحی شده اند

تا حدود ۶۰۰ درجه سانتیگراد در بخار سوپر تبخیر، گاز هیدروژن گرم و

نفت خام بزرگ گوگرد.

برنامه های کاربردی

زمینه های کاربرد اصلی در پالایشگاه های نفت است. بیشتر پالایشگاه های مدرن

مبدل های حرارتی، لوله ها و مخازن ساخته شده از فولاد درجه ۵ که در آن

مقاومت در برابر روغن خام بزرگ و هیدروژن داغ مورد نیاز است. بیشتر

کاربرد اخیر و معمول در تولید سولفوریزاسیون است

گیاهان مورد استفاده برای تولید بنزین و سوخت های دیزلی با کمترین میزان گوگرد.

فولاد درجه ۹ به طور گسترده ای استفاده نمی شود، اما برای قدرت استفاده شده است

سوپر گرمایش دیگ بخار به عنوان یک درجه متوسط بین پایین تر

آلیاژ P22 و درجه بالاتر آلیاژی ضد زنگ. تعداد محدودی از روغن

پالایشگاه ها، به ویژه کسانی که در دمای بالاتر و تولید می کنند

کربن متالورژی با کیفیت بالا به عنوان یک محصول جانبی، از فولاد درجه ۹ به

تا حدودی باعث افزایش خوردگی و مقاومت هیدروژن داغ می شود

درجه حرارت بالاتر

A–۳

همچنین به طور کلی به عنوان درجه P91 شناخته شده است

شرح

P91 اساسا یک کربن ۰٫۱٪، کروم ۹٪، فولاد مولیبدن ۱٪

اصلاح شده با کنترل شده وانادیوم، نایوبیم و نیتروژن به

قدرت طولانی مدت خزش را در دمای بالا قرار دهید. یک ترکیب معمولی است:

جدول

فولاد معمولا تحت یکی از موارد زیر تامین می شود

مشخصات:

جدول

این فولاد در حالت نرمال و ملایم عرضه می شود، و اگر

در معرض تهیه و جوشکاری است که معمولا در حدود ۷۶۰ درجه سانتیگراد باز می شود.

میکروساختار حاصل از آن، مارتنزیت با کربن متوسط است

فریت نگهدارنده کمی یا نه.

زمینه

در ابتدا آلیاژهای “Super 9 کروم” برای استفاده از دیگ بخار قدرت در نظر گرفته شد

اواخر دهه ۱۹۵۰؛ با این حال، نسل حاضر از فولاد P91 ناشی از توسعه است

برنامه در ایالات متحده آمریکا. در سال ۱۹۷۴ آزمایشگاه ملی اوج ریج انجام شد

(ORNL) در ارتباط با مهندسی احتراق پروژه ای را آغاز کرد

یک فولاد آلیاژی ۹٪ Cr-1٪ Mo تولید می کند که مزایای موجود را ترکیب می کند

۹٪ کروم و ۱۲٪ کروم فولاد با بهبودی پذیری پذیری.

کارایی

مزایای فولادهای P91 بر روی فولادهای ثابت مانند P22

(۲٪ Cr-1٪ Mo) و X20 (12٪ CrMoV) به وضوح با مقایسه نسبت ضخامت دیواره نسبی لوله بخار مورد نیاز برای مجموعه ای از عملکرد معمول

شرایط و عمر معادل آن (دمای ۶۰۰ درجه سانتی گراد، فشار ۳۰MPa،

زندگی طراحی ۱۰۰ ۰۰۰ ساعت) (شکل ۱).

عکس

برنامه های کاربردی

اولین مجموعه از ۹٪ Cr-1٪ Mo (اصلاح شده) لوله ها در سوپرهیتر نصب شد

بخش ها در ماه مه ۱۹۸۰ جایگزین نوع ۳۲۱ لوله های فولادی ضد زنگ. تا سال ۱۹۸۳

فولاد برای لوله های توسط انجمن آمریکایی تست و

مواد (ASTM) و برای لوله گذاری توسط ASTM و انجمن آمریکایی

مهندسان مکانیک (ASME) در سال ۱۹۸۴٫

در اواسط دهه ۱۹۸۰، علاقه ی انگلستان به این مواد در حال توسعه بود

سند مرکزی تولید برق مرکزی (CEGB) یک برنامه را تاسیس کرد

که منجر به نصب هدر های بخار جایگزین در P91 در

یک نیروگاه بزرگ زغال سنگ در سال ۱۹۸۹٫

در سال های ۱۹۹۰، P91 به عنوان انتخابی برای تعمیر و بازسازی شد

ارتقاء نیروگاه های موجود و ساخت واحدهای جدید

در سراسر جهان زمینه های اصلی استفاده از انرژی زغال سنگ

ایستگاه های هدر، لوله های بخار اصلی و روکش های توربین هستند. همچنین استفاده می شود

در بسیاری از خطوط بخار که بخشی جدایی ناپذیر از اختراع گاز است

نیروگاه های ترکیبی ترکیبی این در همه مواردی است که مزایای عمده دارد

ناشی از کاهش ضخامت دیوار، کاهش وزن و هزینه های ناشی از آن است

پس انداز می تواند تحقق یابد. دمای کار و فشار بالا می تواند

همچنین منجر به بهبود راندمان حرارتی و کاهش دی اکسید کربن می شود

انتشارات این یک راننده اصلی در استفاده از P91 و دیگر، بیشتر است

پیشرفته، فولاد مقاوم در برابر خزش.

A–۴

فولاد مقاوم در برابر خم شدن با تنگستن

همچنین به طور کلی به عنوان درجه ۹۲ / NF616 و E911 شناخته شده است

شرح

این در اصل کربن ۰٫۱٪، کروم ۹٪، فولاد مولیبدن، اصلاح شده است

با افزودن کنترل تنگستن، وانادیوم، نایوبیم و نیتروژن

برای دادن استحکام خزش بسیار طولانی مدت، درجه حرارت بالا. معمول

ترکیبات در وزن٪ عبارتند از:

جدول

فولاد به طور معمول در مطابقت با یکی از موارد زیر تامین می شود

مشخصات:

جدول

این فولادها در شرایط نرمالیزه شده و ملایم عرضه میشوند،

اگر در معرض ساخت و جوشکاری قرار گیرند، معمولا در حدود آن را گرم می کنند

۷۶۰ درجه سانتی گراد میکروساختار حاصل از آن، مارنزیت را با کم یا زیاد خنثی می کند

فریت نگهدارنده

زمینه

این فولادهای پیشرفتی از P91 با افزودنیهای تنگستن است

کاربید های بسیار پایدار را فراهم می کند و باعث افزایش قدرت خزش می شود. P92 بود

در ابتدا در ژاپن در ۱۹۹۰s به عنوان NF616 توسعه داده شد و به ثبت رسید

به کد ASTM و ASME به عنوان ۹۲ درجه. در این فولاد مولیبدن

محتوا با افزودن حدود ۱٫۷٪ تنگستن به ۰٫۵٪ کاهش می یابد.

E911 نتیجه تحولات اروپا است، که در طی آن رخ داده است

همان دوره؛ نتیجه یک نوع کمی متفاوت با مولیبدن در برگ ۱٪ و افزودن مستقیم ۱٪ تنگستن بود. در حال حاضر این

فولاد در استانداردهای Euro Norm (EN) گنجانده شده است، اما هنوز مشخص نشده است

توسط کد ASME.

کارایی

فولاد برای کار در دمای حداقل ۶۰۰ درجه سانتیگراد طراحی شده است

دارای نقاط ضعف خزش است که ادعا می شود تا ۳۰٪ بیشتر از

P91 این فولادها و داده های نسبتا جدید، به ویژه در مفاصل جوش داده شده،

هنوز تولید می شوند فرض بر این است که توان بالقوه فولاد می تواند باشد

باید مورد سوء استفاده قرار گیرد، باید باعث کاهش بیشتر ضخامت دیواره شود

اجزای فشار بالا با وزن، ساخت و هزینه در نتیجه

پس انداز.

برنامه های کاربردی

اولین استفاده تجاری از این فولاد در اروپا تنها در اطراف صورت گرفت

سال ۲۰۰۰ و طیف وسیعی از برنامه های کاربردی هنوز در حال توسعه است

کاوش زمینه اصلی استفاده در ساخت جدیدترین است

نیروگاه های با سوخت فسیلی با کارایی بالا و با درجه حرارت بالا. احتمالا

اجزای اصلی عبارتند از: هدر ها، لوله های بخار اصلی، لوله های دیگ بخار، روکش های توربین،

سونا و شیرهای بخار. همچنین ممکن است برنامه های کاربردی در زمینه پالایش نفت وجود داشته باشد،

پتروشیمی، مایع سازی زغال سنگ و گیاهانی که در آن قابل توجه است

کاهش ضخامت دیواره عروق با درجه حرارت بالا، فشار بالا

ممکن است ممکن باشد

A–۵

فولاد مقاوم در برابر خزش

همچنین به طور کلی به عنوان نوع CrMoV شناخته شده است

شرح

این فولادها از فولاد مقاوم در برابر خم شدن کروم و مولیبدن است

محدوده محتویات کروم و مولیبدن و افزودن آن

حدود ۰٫۲۵ درصد وانادیم به عنوان یک سابقۀ قوی کاربید پایدار. برخی از نمرات

تیتانیوم و افزودنی بور یا نایوبیوم و کلسیم. ترکیبات معمولی

هستند:

جدول

تعدادی از این فولادها شامل انواع وانادیوم حاوی انواع ویتامین است

فولاد مقاوم در برابر خم شدن کروم مولی. هنوز رتبهدهی نشده است

سیستم شماره گذاری واحد (UNS) و شماره های EN، اما مورد استفاده قرار می گیرند

تحت پرونده کد ASME به شرح زیر است:

• ۲٫۲۵Cr1Mo0.25V – کد ۲۰۹۸-۱ کد

• ۳Cr1Mo0.25V Ti B – پرونده کد ۱۹۶۱

• ۳Cr1Mo0.25V Nb Ca – کد ۲۱۵۱ (ASTM Gr3 F3)

فولادها معمولا در حالت نرمال و نرمال عرضه می شوند

و اگر در معرض تهیه و جوشکاری قرار گیرد، معمولا در دمای بالا است

حدود ۷۰۰ درجه سانتیگراد میکروساختار نتیجه کربن متوسط است

باینیت با کاربید وانادیوم و فریت نگهدارنده وجود ندارد.

زمینه

فولاد مقاوم در برابر خراش حاوی وانادیوم در سراسر کشور استفاده شده است

نیمه دوم قرن بیستم به عنوان یک جایگزین اقتصادی برای بیشتر

انواع بسیار آلیاژ نیروگاه های سوخت فسیلی از مزایای استفاده کرده اند

خوب خارش طولانی مدت ۱/۲٪ Cr-1/2٪ Mo-1/4٪ V و ۱۱/۴٪ Cr-1٪ Mo-1/4٪ V

آلیاژها، به ویژه در خطوط بخار اصلی، سوپاپ های دریچه و روکش های توربین.

به تازگی، علاقه بیشتر به انواع آلیاژی بالاتر است، به ویژه

کسانی که ۳٪ کروم، ۱٪ مولیبدن و ۱/۴٪ وانادیم دارند

خواص خزش در دمای بالا مناسب برای استفاده در اتمسفر با هیدروژن بالا. توسعه آخرین نمرات در اواسط دهه ۱۹۸۰ آغاز شد

همچنان ادامه دارد

کارایی

این فولادها برای سرویس بسیار طولانی در محدوده خزش در نظر گرفته شده اند

دما تا حدود ۵۸۰ درجه سانتیگراد یا با بخار فشار بالا یا فشار بالا

هیدروژن

نمره های آلیاژ پایین تر تمایل به استفاده در شرایط بخار و نشان می دهد

درجه معینی از مقاومت خوردگی / فرسایش در بخار سوپر تبخیر شده است.

با این حال، بهبود قابل توجهی در پارگی دما وجود دارد

مقاومت زمانی که محتوای کروم بیش از ۲۱/۴٪ و کروم ۳٪ است

نمرات معمولا برای این نوع خدمات انتخاب می شوند.

برنامه های کاربردی

زمینه های اصلی کاربرد برای انواع آلیاژ پایین تر بخار تولید می شود

گیاه از جمله لوله کشی، ریخته گری توربین، سینه بخار و دریچه

بدن. با این حال، بسیاری از این برنامه ها تا حد زیادی جایگزین شده اند

توسط آلیاژهای مدرن تر مانند P91 (A-3).

برنامه اصلی برای انواع کروم بالاتر در تولید است

از هیدروکربریک بسیار هیدروکرراکر و هیدروکربوری بسیار مورد استفاده در

پالایشگاه های نفت. هیدروکرکن ها برای شل کردن روغن های سنگین با هیدروژن استفاده می شوند

دمای بالا در محدوده ۴۵۰-۶۰۰ درجه سانتیگراد و فشار تا ۱۰۰ بار در اینچ

به منظور تولید سوخت های سبک برای مقاومت در برابر چنین شرایط عملیاتی، کشتی ها

می تواند ضخامت دیواره تا ۲۵۰ میلی متر داشته باشد و وزن آن تا ۱۰۰۰ تن باشد!

شرایط مشابه در هیدروترلیزرها وجود دارد که مورد استفاده قرار می گیرند

حذف گوگرد در تولید بنزین و دیزل تمیز و کم سولفور

سوخت ها به منظور بالا بردن درجه حرارت و فشار بالا مجددا لازم است.

A–۶

فولاد مقاوم در برابر خزش

همچنین به طور کلی به عنوان نمرات T23 و T24 شناخته می شود

شرح

این فولادها دارای کروم کم (~ ۲٪) فولاد با کنترل شده است

فرم دهنده های کاربید قوی و بور برای به دست آوردن دمای بالا بهبود یافته است

استحکام خزش در مقايسه با درجه ۲۲ و در حد متوسط اضافی

هزینه آلیاژ ترکیبات معمول عبارتند از:

جدول

به عنوان فولاد نسبتا جدید، آنها هنوز UNS و EN را اختصاص داده اند

شماره. با این حال آنها دارای نمرات ASTM هستند.

جدول

آنها معمولا در شرایط نرمال و خشن عرضه می شوند

و اگر در معرض ساخت و جوشکاری قرار گیرند، معمولا در حدود آنها را تسکین می دهند

۷۳۰ درجه سانتیگراد، همانطور که در مورد کد ASME برای T23 مورد نیاز است. با این حال، این فولادها هستند

اغلب برای لوله های دیگ بخار نسبتا نازک دیواره استفاده می شود و معمولا به آنها اضافه می شود

سرویس بدون درمان گرمادهی پس از جوش (PWHT). این ریز ساختار است

کربن متوسط کربن بدون فریت نگهدارنده.

زمینه

T23 و T24 مدرن (اواخر دهه ۱۹۹۰) پیشرفت های پیشرفته است

۲۱/۴٪ Cr-1٪ Mo (T22) فولاد و به شدت به فولاد CrMoV وابسته است

در A-5 شرح داده شده است.

در مورد T23، مولیبدن تقریبا از بین می رود و جایگزین می شود

مقدار قابل توجهی از فرمول های قوی کاربید، یعنی تنگستن، وانادیم و نایوبیوم. همچنین یک افزونه کنترل بسیار کوچک وجود دارد

بور

با T24، مولیبدن در ۱٪ با افزودن نسبتا متوسط حفظ می شود

وانادیوم و مقادیر کمتری از تیتانیوم و بور، که دارای

اثر سینرژیک در تثبیت میکروساختار. کربن نیز حفظ می شود

در سطح نسبتا پایین در حدود ۰٫۰۷٪ به منظور بهبود جوش پذیری و

لوله های نازک دیواره بدون گرمایش جوش داده می شوند.

کارایی

این فولادها برای سرویس بسیار طولانی در محدوده خزش در نظر گرفته شده اند

دما تا حدود ۶۰۰ درجه سانتیگراد است و ادعا می شود که قدرت شکستگی است

دو برابر درجه ۲۲ (A-1) و قابل مقایسه با تغییرات است

۹٪ Cr-1٪ Mo اصلاح شده نوع ۹۱ درجه (A-3). در حالی که اکثر داده ها تولید شده است

برای لوله های دیگ بخار نسبتا نازک دیواره، کار در حال گسترش است

طیف وسیعی از برنامه ها و به ویژه برای کشف پتانسیل

لوله های جوش داده شده ضخیم تر دیوار برنامه های کاربردی

منطقه اصلی کاربرد در حال حاضر در ساخت دیگ بخار است

Waterwalls در دیگهای فوق فوق بحرانی (USC) در نیروگاه های سوخت فسیلی.

اینها برای کار با دمای بسیار بالا بخار طراحی شده اند

بیش از ۶۵۰ درجه سانتیگراد، و در نتیجه بهبود قابل توجهی در کل

بازده حرارتی و کاهش میزان انتشار و آلاینده ها. این فولادها

تنها به تازگی توسعه یافته است و گستره وسیعی از برنامه های کاربردی هنوز هم وجود دارد

تأیید اعتبار

A–۷

فولاد مقاوم در برابر خزش

همچنین به طور کلی به عنوان درجه X20 شناخته شده است

شرح

X20 اساسا یک کربن ۰٫۲٪، کروم ۱۲٪، فولاد مولیبدن ۱٪،

با وانادیم با کنترل های قابل توجهی به دمای بالا و دمای بالا منتقل می شود

قدرت خزش یک نوع از این درجه همچنین حاوی ۰٫۵٪ تنگستن است

برای قدرت بیشتر خزش ترکیب معمول آن است:

جدول

فولاد معمولا تحت یکی از موارد زیر تامین می شود

مشخصات:

جدول

X20 در حالت نرمالیزه شده و ملایم عرضه می شود و اگر قرار باشد

برای ساخت و جوشکاری معمولا حدود ۷۵۰ درجه سانتیگراد باز می شود. این

میکروساختار حاصل از آن، مارتنزیت متوسط کربن است

با کمی یا بدون فریت نگهداری می شود.

زمینه

این فولاد برای خدمات حرارت مقاوم و خشن مقاوم در برابر حرارت طراحی شده است

تا حداقل ۵۵۰ درجه سانتیگراد. این به طور گسترده ای در تولید برق در سراسر جهان مورد استفاده قرار می گیرد

صنعت برای تیغه توربین بخار. در برخی کشورها، به ویژه در

اروپای مرکزی و آلمان، در طول دوم مورد بهره برداری قرار گرفته است

نیمی از قرن بیستم، برای اجزای دیگر و لوله بخار. فولاد

باید با دقت و با روش خاص جوش داده شود تا از ریسک جلوگیری شود

ترک خوردگی هیدروژن و این درمان هزینه و پیچیدگی را افزوده است

ساخت. فولادهای مقاوم در برابر خزش مقاوم با خواص بهتر و

بهبود جوشکاری، مانند P91 (A-3)، این فولاد را به طور عمده جایگزین کرده است

برای قطعات ساخته شده

تعداد زیادی از کروم های فولادی ۱۲٪ هم اختصاصی و هم ارجاعی هستند

در مشخصاتی نظیر موسسه آهن و فولاد آمریکا

(AISI). یکی از شناخته شده ترین Jethete M152 است که شبیه به آن است

X20 اما کاهش کربن، افزایش نیکل، افزایش مولیبدن و

افزودن نیتروژن کنترل شده حدود ۰٫۳٪ است.

کارایی

فولاد X20 تقریبا نیمه راه در عملکرد خزش بین P22 و

P91 با این حال، محتوای کروم ۱۲٪ فولاد را عملا “ضدزنگ”

از نظر مقاومت در برابر خوردگی و این در خوردگی بخار /

فرسایش و برخی از محیط های آتشفشانی. در این رابطه آن برتر است

به P22 (A-1) و تا حدودی بهتر از P91 (A-3).

برنامه های کاربردی

منطقه کاربرد اصلی برای این فولادها در صنعت تولید برق است.

آنها همچنین در برخی از اجزای پتروشیمی تخصصی مورد استفاده قرار می گیرند

جایی که ترکیبی از مقاومت بالا در برابر خزش و مقاومت در برابر خوردگی می تواند باشد

استفاده شود آنها به عنوان شفت و راننده در محیط کربن استفاده می شود

خیلی سنگین نیست

با این حال، منطقه اصلی کاربرد در توربین و دیافراگم است

تیغه آنها برای مراحل فشار بالا و متوسط مناسبتر هستند

از توربین های بخار که در آن خطر فرسایش بخار مرطوب کمتر است. بالاتر

کروم با سطوح تا حدود ۱۴٪ اغلب در فشار کم استفاده می شود

مراحل

A–۸

همچنین به طور کلی به عنوان درجه ۱۲۲ و HCM12A شناخته شده است

شرح

P122 پیشرفت بیشتری از P91 و P92 با کروم بالاتر است

محتویات و متعادل کننده های فرمول های قوی و پایدار کاربید مانند

به عنوان مولیبدن، تنگستن، وانادیم و نایوبیوم. مانند دیگر مدرن

فولادهای کم آلیاژ با درجه حرارت پایین، علاوه بر افزودنی کنترل نیتروژن نیز وجود دارد

از حدود ۰٫۰۶٪. یک ترکیب معمولی است:

عکس

فولاد معمولا تحت یکی از موارد زیر تامین می شود

مشخصات:

جدول

این فولاد در حالت نرمال و ملایم عرضه می شود، و اگر

در معرض تولید و جوشکاری قرار می گیرد

۷۶۰ درجه سانتی گراد ریزساختار حاصل از آن، مارتنزیت متوسط کربن است

با کمی یا بدون فریت نگهداری می شود.

زمینه

این فولاد را می توان هنوز در نظر توسعه تکاملی بیشتر

از انواع P91 و P92. در ابتدا توسط Sumitomo Metal توسعه یافت

صنایع در دهه گذشته قرن بیستم و به عنوان

HCM12A این اخیرا در کد ASME با نام عمومی معرفی شده است

از درجه P122. این دارای قدرت خزش نسبتا به آلیاژهای P92 و P2 است

E911 اما مقدار کروم بالاتر ادعا شده است به اکسیداسیون بهبود یافته است

مقاومت در دمای بسیار بالای بخار.

در حال حاضر پیشرفت های فولاد در حال حاضر به فولادهای غیر آستنیتی نگاه می کنند

که مناسب برای خدمات تا ۶۵۰ درجه سانتی گراد برای بهبود بیشتر در

بازده حرارتی نیروگاه های فوق فوق بحرانی (USC). یکی از جدید

فولاد، طراحی شده برای کاربردهای دیگ بخار، شامل حدود ۱۲٪ کروم، ۲٫۵٪

تنگستن و ۲٫۵٪ کبالت، اضافه کردن کبالت جلوگیری از نگهداری از

دلتا فریت در ریزساختار. برای این نیز از انواع این فولادها استفاده شده است

روتور توربین

کارایی

در دمای ۶۰۰ درجه سانتی گراد تنش مجاز برای P122 حدود ۳۰٪ بیشتر از P91 است

اجازه کاهش بیشتر در ضخامت دیواره جزء فشار با

کاهش در نتیجه کاهش تلفات حرارتی، وزن و هزینه. عملکرد خزش

قابل مقایسه با P92 و E911 در دمای تا حدود ۶۵۰ درجه سانتی گراد است،

اما افزایش محتوای کروم باعث بهبود اکسیداسیون و فرسایش می شود

عملکرد در دمای بسیار بالا بخار در ایالات متحده آمریکا

نیروگاه ها

برنامه های کاربردی

استفاده از این فولاد هنوز نسبتا محدود است و تا حدی تحت کنترل است

با فقدان اطلاعات قابل اطمینان پوشش عملکرد طولانی مدت خزش

فلزات جوش و اتصالات جوش داده شده. کار توسعه در حال حاضر در حال انجام است

و پیش بینی شده است که این فولادهای پیشرفته به زودی آغاز خواهند شد

برای دیگهای بخار نیروگاههای برق USC، بخاری های داغ، سوپرهیتر و روتورهای توربین. این است

همچنین انتظار می رود که آنها در چرخه ترکیب جدید مدرن مورد سوء استفاده قرار گیرند

نیروگاه ها و در نسل های آینده واحدهای گازسیون زغال سنگ.

جهت خرید یا سفارش محصولات می توانید با مشاوران شرکت تماس بگیرید.