انواع فولادهای ضد زنگ | سون استیل عرضه مستقیم انواع استیل ، ورق استیل

فولاد ضد زنگ AISI302 اولین و ارزان ترین فولاد ضد زنگ ( استیل ) تولید شده است. این فولاد(استیل) در ساختار مولکولی خود ۱۸% کروم و ۸% نیکل دارد. از آنجا که به واسطه بالا بودن درصد کربن در ساختار این فولاد ( استیل )، جوشکاری آن مشکل است، با کاهش درصد کربن، نوع دیگری از فولاد ضد زنگ تحت عنوان S.S.304 حاصل می شود که متداول ترین و پرمصرف ترین نوع فولاد ضد زنگ موجود در بازار می باشد.

همچنین تحقیقات نشان داده است که چنانچه به میزان ۲% عنصر مولیبدن به ساختار فولاد ضد زنگ S.S.304 اضافه گردد خواص مقاومتی آن در مقالبل خوردگی ( به خصوص در محیط های احیاء کننده و محیز های حاوی یون منفی کلر) به طرز محسوسی بهبود می یابد.

لذا با افزودن ۲% عنصر مولیبدن به ساختار فولاد ضد زنگ S.S.304 نوع دیگری از فولاد ضد زنگ ( استیل ) حاصل می شود که آن را S.S.316 می نامند. این نوع فولاد، مقاومت بهتری در مقابل شرایط خودرگی داشته و در زمره فولادهای ضد زنگ متداول و پرمصرف در صنعت لوله کشی می باشد.

ورق استیل ۳۱۶

جنس S.S.316 حداکثر تا درجه حرارت ۶۵۰ درجه سانتی گراد را تحمل می کند. برای افزای مقاومت این فولاد ضد زنگ در مقابل افزایش درجه حرارت، درصد عناصر کروم و مولیبدن را در S.S.316 افزایش می دهند و به این ترتیب جنس S.S.317 به دست می آید که هر چند خواص آن در تحمل درجه حرارت های بالا بهتر از S.S.316 است اما باز هم قابلیت دلخواه در تحمل دماهای بالا را ندارد.

لذا این مرتبه درصد عناصر کروم و نیکل را در S.S.316 افزایش میدهند که جنس S.S.309 با قابلیت تحمل دماهای بالا به دست می آید. اگر مجدداً درصد عناسر کروم و نیکل را در S.S.309 افزایش دهیم به جنس S.S.310 می رسیم که قابلیت تحمل درجه حرارت های خیلی بالا را داراست.

حال اگر به S.S.310 سیلیس اضافه کنیم به جنس S.S.314 تبدیل می گردد که بالاترین حد تحمل درجه حرارت را در میان فولادهای ضد زنگ دارا می باشد.

موارد مصرف استیل | انواع فولادهای ضد زنگ در سون استیل

قسمت های پایین دودکش مشعل (Flare) را از جنس S.S.309 و قسمت های میانی آن را که درجه حرارت بالاتری دارد از جنس S.S.310 می سازند . اما در قسمت های بالا و به خصوص نوک مشغل دما به حدی بالاست که اصولاً جنس فولاد ضد زنگ جوابگو نبوده و باید حتماً از جنس هایی همانند آلیاژ های نیکل برای ساخت این قسمت ها استفاده شود.

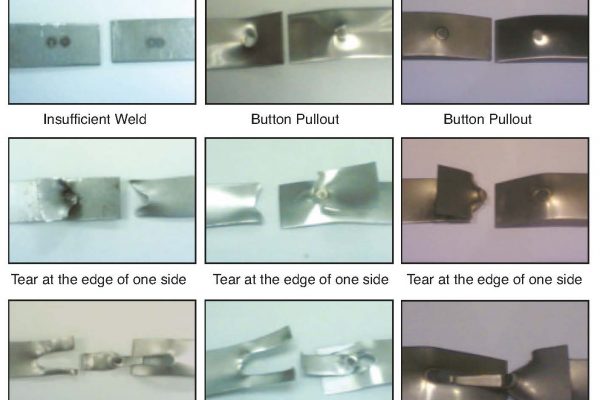

در هنگام جوشکاری فولاد ضد زنگ، دمای فلز در نقطه جوش به ۴۵۰ الی ۹۰۰ درجه سانتی گراد می رسد. زمانیک ه فولاد ضد زنگ از این دمای بالا شروع به سرد شدن میک ند، برخی از مولکول های کروم از ساختار شبکه اکسید کروم خارج شده و با کربن موجود در فولاد پیوند برقرر نموده و تشکیل کاربید کروم می هند.

این امر باعث می شود درصد کروم در محل درز جوش کاهش یافته و از ۱۰% کمتر شود که این خود موجب افزایش قابلیت خوردگی فولاد ضد زنگ در محل درز جوش گشته و اصطلاحاً فولاد ضد زنگ از محل درز جوش ترک می خورد.

قیمت ورق استیل ۳۰۴

برای رفع این مشکل یا لااقل کاهش آن، درصد کربن را در ساختار فولاد ضد زنگ کاهش می دهند که به این ترتیب فولادهای ضد زنگ کم کربن مانند ۳۰۴L و ۳۱۶L و … به دست می آید. اما با کاهش کربن میزان استحکام و تنش مجاز فولاد نیز کاهش می یابد و لذا برای جبران این کمبود در صنعت، ناگزیر به افزایش ضخامت قطعات ساخته شده از این نوع فولادها می گردند که این به نوبه خود افزایش وزن و قیمت تمام شده قطعات را به همراه خواهد داشت.

سون استیل فروش مستقیم ورق استیل در تهران

برای رفع این مشکل، می توان بخ ساختار فولاد ضد زنگ درصد کمی تیتانیوم ، نیوبیوم یا تانتال اضافه نمود. به علت میل ترکیبی بیشتر این عناصر با کربن، در هنگام سرد شدن محل جوشکاری ابتدا عناصر مذکور با کربن پیوند برقرار نموده و تشکیل “کاربید” می دهند و به این ترتیب مولکول های کروم بر جای خود باقی مانده و در محل جوشکاری پدیده خوردگی ایجاد نمی گردد .

فولاد های ضد زنگی که با این روش تولید می شوند.( S.S.321 & 347) در اصطلاح به “فولاد ضد زنگ پایدار” مشهورند. لازم به توضیح است که در نیروگاه های برق اتمی که بر اساس کد ASME Section III طراحی می شوند، از آنجا که در کد مذکور اجازه استفاده از فولاد ضد زنگ S.S.347 داده نشده از فولاد ضد زنگ S.S.348 به عنوان جنس جایگزین استفاده می گردد.

با افزایش درصد کربن در ساختار فولادف استحکام فولاد افزایش یافته و جنس های S.S.304H و S.S.316H به دست می آید. افزای درصد نیتروژن نیز موجب افزایش استحکام فولاد می گردد که متداول ترین جنس فولاد حاصل شده از این روش S.S.316N می باشد.

عوامل تولید فولاد ضد زنگ ( استیل ) | انواع فولادهای ضد زنگ

همان طور که قبلاً توضیح داده شد، عامل اصلی ایجاد فولاد ضد زنگ افزایش درصد عنصر کروم می باشد (تا مرز حداقل ۱۰%) و عامل اصلی افزایش استحکام، تنش مجاز و مقاومت فولاد در مقابل پدیده خزش افزایش دصد عنصر نیکل است (معمولاً ۸%) .

حال اگر درصد نیکل را اندکی از ۸% درصد کمتر نموده و به جای آن عناصر منگنز و نیتروژن را جایگزین کنیم، جنس های فولاد ضد زنگ S.S.201 S.S.205 به دست می آید.

دانستن این نکته خالی از لطف نیست که تمام فولاد های ضد زنگ که ابتدای نام آنها با عدد ۳ شروع می شود از نوع فولاد ضد زنگ آستنیتی هستند و آنها که با عدد ۲ شروع می شوند، از نوع فرتیک یا مارتنزیتی می باشد به جز دو مورد استثناء یعنی S.S.201 S.S.205 که علیرغم شروع شدن نام آنها با عدد ۲ از نوع فولادهای ضد زنگ آستنیتی محسوب می شوند.

از آنجا که فولاد های ضد زنگ آستنیتی هیچ نوع واکنش شیمیایی با مواد غذایی در PH مختلف نمی دهند، لذا در زمره فولاد های مناسب برای صنایع غذایی محسوب شده و بیشترین کاربرد را در ساخت مخازن ذخیره سازی، تجهیزات و سیستم های لوله کشی مورد استفاده در این صنعت دارند.

به خصوص با توجه به وجود مقادیری نمک و لذا یون کلر منفی در مواد غذایی، جنس فولاد ضد زنگ S.S.316 بهترین گزینه جهت استفاده در صنایع غذایی محسوب می گردد.

جهت کسب اطلاعات بیشتر، می توانید با ما تماس حاصل نمایید.

شناخت انواع فولاد ضد زنگ ( استیل ) | شناخت انواع فولاد ضد زنگ و قیمت آن | شناخت انواع فولاد ضد زنگ در سون استیل

تولید انواع فولادهای ضد زنگ و استیل در سون استیل | قیمت انواع فولادهای ضد زنگ در ایران | فروش انواع فولادهای ضد زنگ توسط سون استیل | قیمت روز انواع فولادهای ضد زنگ و استیل در سون استیل